Las primeras prótesis que fabriqué, las hacía con hierro y aluminio, ya que en aquel tiempo el acero inoxidable andaba escaso y era muy caro.

Antes de comenzar a construir mis prótesis, en mi casa, tuve que aprender a soldar hierro. Me compré un grupo de soldar y a base de tiempo y en ratos perdidos me practicaba, pero el problema seguía conmigo. Aunque conseguí soldar hierro, no podía soldar el aluminio, ya que mi grupo era de corriente alterna y no servía para el aluminio. Comprar otro de corriente continua era muy caro y mi economía era débil. Esas máquinas al salir al mercado fueron carísimas. Pensé que lo mejor sería que la empresa que tenía varios de esos grupos, me prestara uno por un tiempo para que me diera lugar a saber si podría soldar el aluminio. Si lo conseguía podría compra uno de ocasión. Así fue, hablé con el perito de Hunosa, la empresa donde yo trabajaba como conserje, y me dijo que ellos no soldaban aluminio pero que me lo cambiaba por el mío durante un tiempo y sin problema. Trajeron el grupo de corriente continua y se llevaron el mío.

Me compré un paquete de electrodos de aluminio que eran súper caros. Salían a unas 50 pesetas cada uno. Lo que me resultó muy caro, pues un novato como yo tuve que quemar electrodos en cantidad para poder aprender. Aunque al principio me dio mucho que hacer ya que con frecuencia se quedaban pegados los electrodos, seguí con las prácticas. Con paciencia y tiempo conseguí soldar también el aluminio. Les llevé el grupo de ellos, me devolvieron el mío y asunto resuelto.

Durante años seguí haciendo mis prótesis de hierro y aluminio, hasta que más tarde comenzó a comercializarse el acero inoxidable. Pero yo no me sentía capacitado para trabajar este material de un milímetro de grosor. Pues si hoy todavía no soy un buen soldador, porque solo soy un aficionado que me defiendo, pero no como un profesional, peor lo era en aquel tiempo y por eso las construía en aluminio. Después de muchas pruebas y de trabajar durante largo tiempo soldando hierro y aluminio, me decidí a probar a soldar y trabajar el acero inoxidable y ya nunca dejaría de trabajar con este buen material que, a parte de su fortaleza, es mucho más limpio y bonito.

El aluminio que trabajé durante varios años era de un grosor de dos milímetros, lo más ligero que se podía poner, pero muy sencillo y soltaba un oxido que manchaba las camisas y, para evitar ese problema, lo cubría de cuero. Lo que al principio se veía muy bonito, al poco tiempo se impregnaba del aceite del engrase de los rodamientos y seguía manchando la ropa, además, de acumular más peso a lo que ya iba sobre cargado. Para manejar bien estos aparatos deberían ser lo más ligeros posible. El peso repercute a la hora de trabajar, por eso tuve que estudiar muy bien el hacer unas prótesis en acero inoxidable, procurando no aumentar más el peso, pero respetando la resistencia necesaria para soportar los esfuerzos del trabajo y del volante del coche. Para asegurarme de su resistencia, los sometí a grandes pruebas de peso, manejando sacos de abono de 50 kilos y tirando por pesadas viguetas además de soportar el esfuerzo de labrar la tierra, o hacer una zanja con pico y pala.

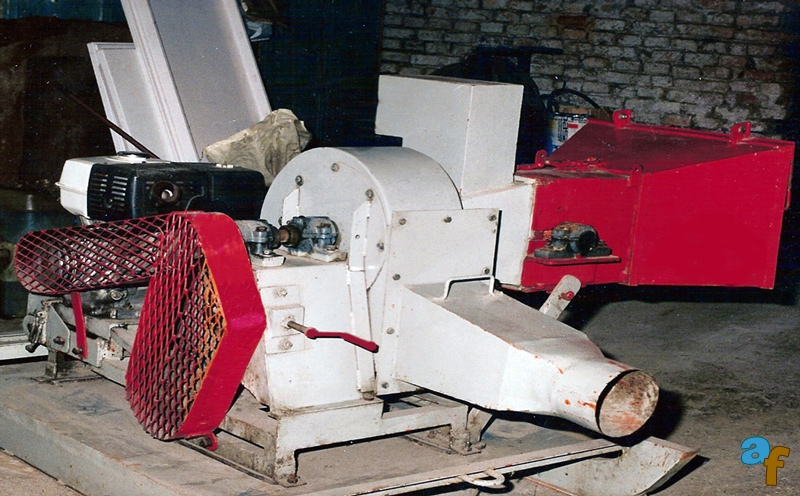

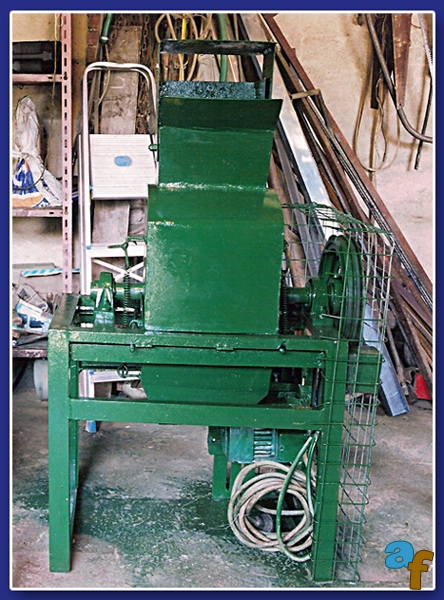

Para conseguir un buen acabado de mis prótesis, diseñé y monté una máquina pulidora, para pulirlas y dejarlas brillantes como una patena. Tan fuerte y robusta es esta máquina, que a pesar de los años de trabajo que tiene, sigue trabajando como siempre. Esmerila y pule como es debido. Hasta me sirve para pulir las hebillas que hago para mi reloj de pulsera, ya que las comerciales vienen con un pasador que no aguanta la presión de mis aceros y cada poco se pierde una hebilla y a comprar otra pulsera. Por esa causa decidí hacérmelas caseras, pero muy bonitas y seguras, además de que son eternas por ser de un solo cuerpo y en acero inoxidable, claro.

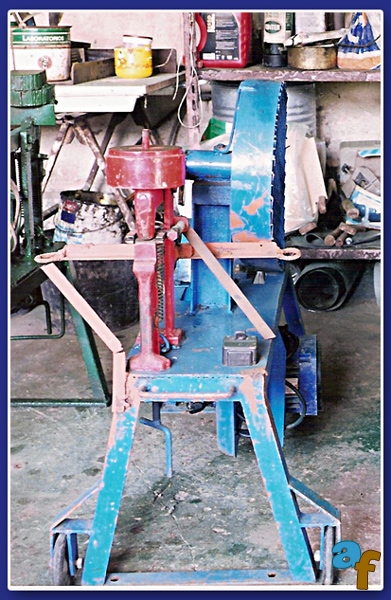

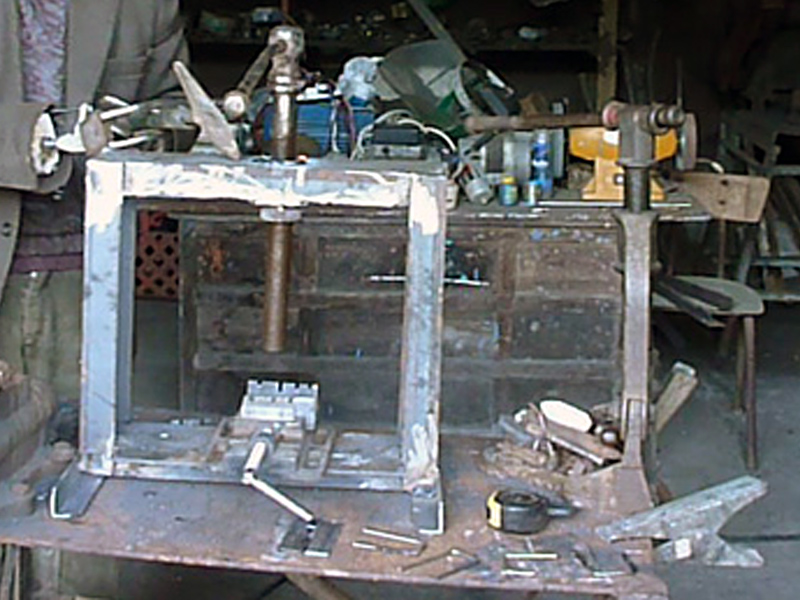

Otro detalle de esta hebilla, es que me dio mucho quehacer la primera, pero resultó una gran experiencia, porque se me ocurrió hacer una prensa, provista de un fuerte usillo y con unas matrices que me permiten hacer cosas artesanales con unas medidas milimétricas, porque para cada caso hago una plantilla y en un momento. Todo es cuestión de pensar en la forma de hacer las cosas lo mejor y más rápido posible.

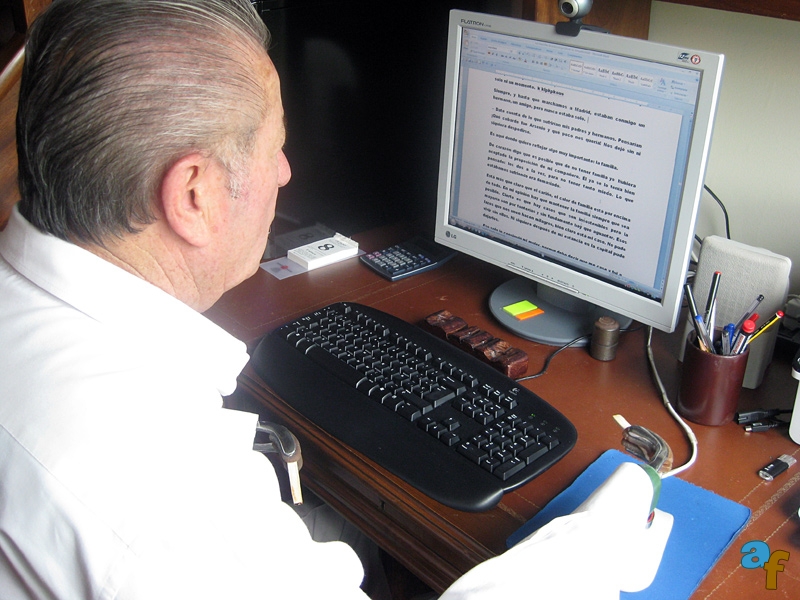

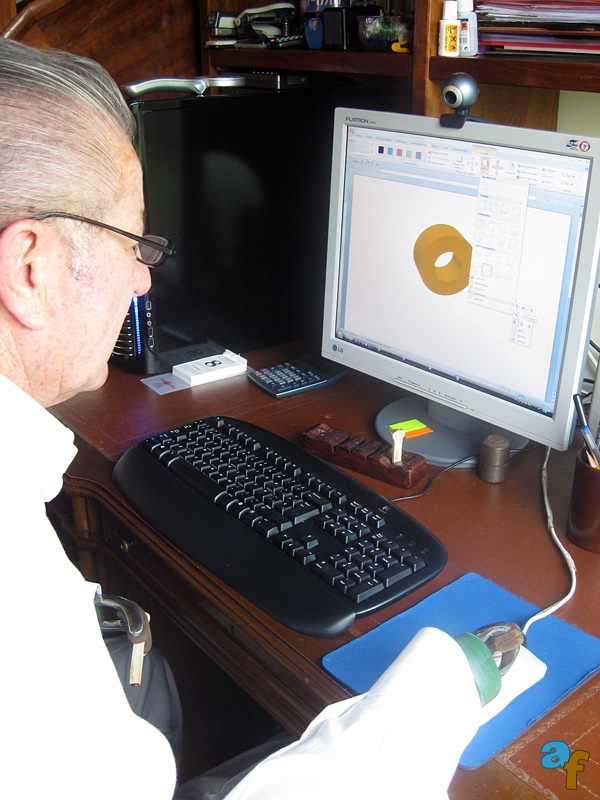

Por ejemplo, para manejar el ratón de mi ordenador, tenía un cilindro que me permitía manejarlo aunque con cierta dificultad, por lo que diseñé otro sistema en varilla de acero y a medida de mi prótesis que me permite trabajar a la perfección. Me resultó muy fácil de construir con esta nueva prensa que monté. Además me sirve para realizar unos cuantos trabajos más como son la artesanía en acero inoxidable.

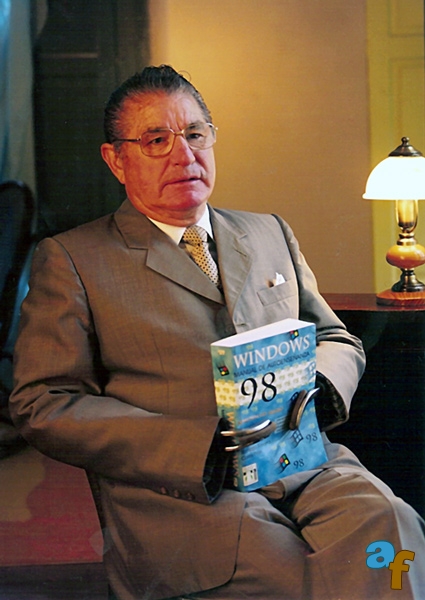

La construcción y montaje de estas prótesis, duró largo tiempo. Trabajé dos meses abundantes. Fue una obra de artesanía casera en acero inoxidable que llevaría muchas horas de trabajo a un buen profesional, por lo que a mí, un aficionado, cualquier tipo de trabajo me lleva mucho más tiempo. Por muy hábil que uno sea, las dificultades para algunas cosas están a la vista. Hay cosas que no puedo hacer con la rapidez que quisiera, pero con mucha paciencia van saliendo y desde luego a mi gusto, ya que es muy importante a la hora de trabajar con estas poótesis. Se trata de una obra muy delicada, a medida de cada brazo y con mucha paciencia para adaptarlas y mecanizarlas, además de darles el acabado con el brillo necesario, bien pulidas, como si fueran de fábrica. Así lo decían los que me rodeaban, familiares y amigos, que me visitaban y miraban con toda la atención asombrados del trabajo que un hombre puede desarrollar.

Desde luego que les comprendo, porque ni yo mismo hace unos años me podía imaginar que conseguiría hacer trabajos de esta calidad. La necesidad, la paciencia y el arte, te ofrecen estos excelentes resultados que por muy difícil que parezcan están ahí.

Como anécdota, después de aprender a soldar este material, un amigo mío carnicero, me pidió que le hiciera una obra de soldadura en aluminio. Era chapear el interior de su furgoneta, la DKV Mercedes, en toda la superficie del interior. Me invitó ir a ver una obra similar que le habían hecho a un colega suyo para que yo la viera. La medí, tome nota de todo y se hizo esa obra.

Dado que para mí solo era una obra muy pesada y de mucho tiempo y yo tenía mucho trabajo, contraté un soldador para que los dos trabajáramos en equipo.

Ocurrió algo muy curioso. Cuando le dije al soldador de qué se trataba, dijo: yo no sé soldar aluminio y tú tampoco. ¿Como lo vamos hacer? Yo le contesté: en poco tiempo lo conseguirás, tú eres profesional, yo un aficionado y lo conseguí. Sólo es ponerse y con tiempo se consigue. Respondió: ¿Qué tú ya sabes soldar a aluminio? Pero si hace menos de quince días no sabías. Así es, le dije, pero hoy ya puedo soldarlo.

Le mostré lo que yo había soldado y se quedó muy sorprendido. ¿Tú soldaste esto? Por favo,r quiero ver como lo haces. Cogí la pantalla y me puse a soldar. Él con otra para mirar lo que yo hacía. Aquello lo animó y se puso a soldar y, en un tiempo razonable, aprendió también a soldar él.

Cuando terminamos de realizar esta obra vinieron a verla los mecánicos de la empresa Hunosa y, además, el ingeniero y el perito porque querían comprobar cómo soldaba yo porque no se lo podían imaginar ya que allí nadie sabía soldar con alumnio.

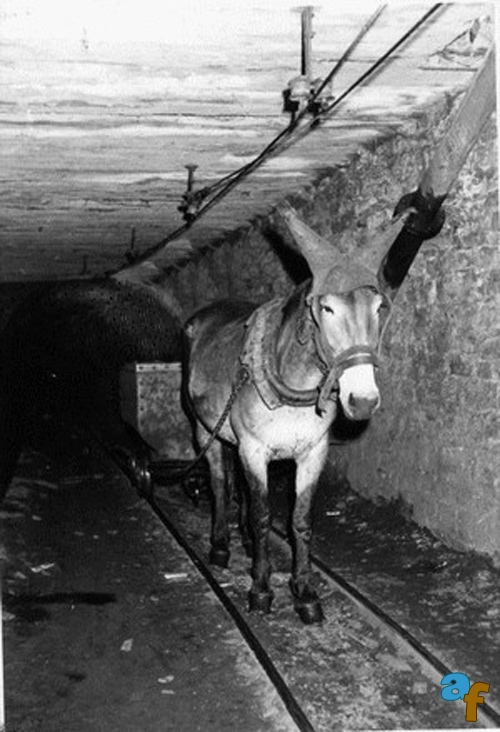

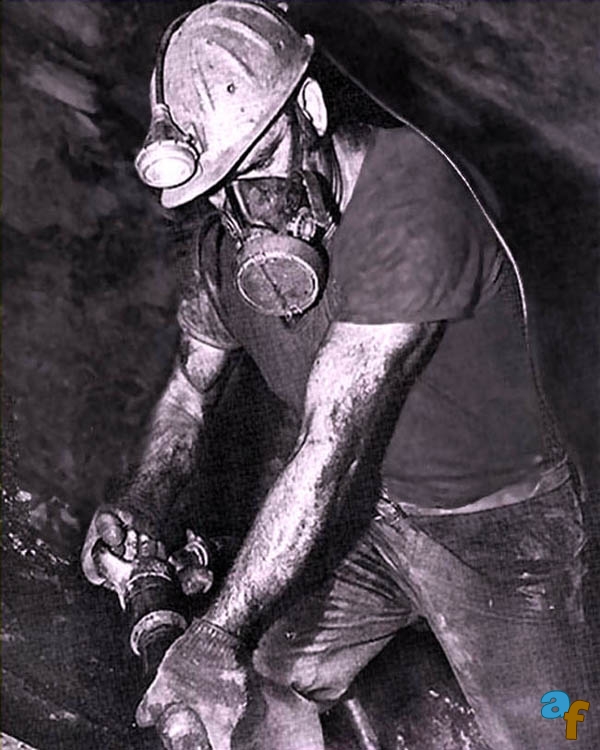

Lo que son las cosas, aquel favor que me hicieron al prestarme el grupo, les sirvió para que más tarde yo mismo les soldara las manillas de los martillos neumáticos que se utilizaban para apretar los tornillos de los cuadros metálicos de las minas, que por ser de aluminio se rompían con cierta frecuencia.

Desde luego que las cosas no se consiguen por estar mirando como correnlos aires, así decía mi madre. Los trabajos algunas veces presentan problemas que no son fáciles de resolver. Al comenzar a trabajar el acero inoxidable, no encontraba el material apropiado con las medidas necesarias para trabajarlo, porque la casa que lo vende sólo sirve cantidades grandes para la industria y no a los particulares.

Tuve que buscarlo por los desguaces y esto me costó muchos más días de trabajo para fabricar las piezas, hasta que me encontré un señor que me había conocido tiempo atrás, en mi finca, y que más tarde me vendió el acero necesario y con el grosor ideal para trabajarlo sin tener que convertir una llanta de 50 mm. en una de 25, por ejemplo, lo que multiplica el trabajo.

Comentarios